2013.7.20 走行距離 59,700km フライス盤 ベルトドライブ、歯車交換

チャイナフライスを買って当初は嬉しかったのですが、やはり安物です、フライスカッターで切削するとアヤメが発生しコラムの強化を実施した。

そのコラム強化の部品を作成中に、ローギヤが駄目になってしまったりと、、、(^^ゞ

急遽、某オクで売っていたベルトドライブのキットを購入。 しかし、ベルトのテンションをきつく掛けないとベルトが滑ってしまうことが判明

従って、作業を終えてら、テンションを緩めています。 これも、何とかしたいと、某オクに売っていた108、122歯車の購入とプラ性歯車の105番を鉄製に交換することにしました。

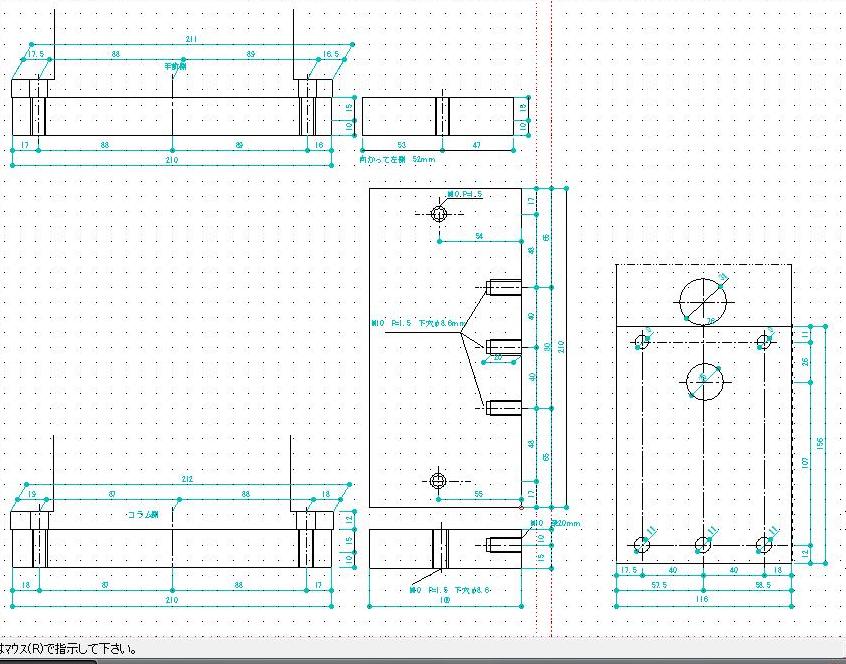

構 成

2、測定

3、けがき

4、2013. 6.12穴あけ

5、2012.06.21〜 仮組み修正

6、2013.6.22 作業を終えて

2、計測

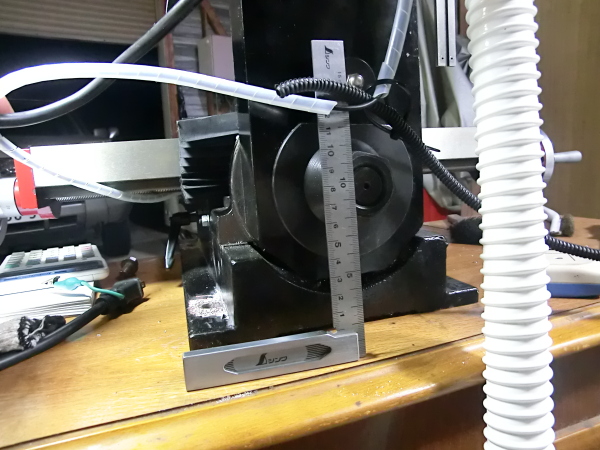

写真左:常盤なんてありません。 写真の様に、テーブルに台付きスコヤを載せてM24のボルトセンター高さを計測しました。

写真中:M24を受けている大きなワッシャーの内側がどうなっているかも調べることに、ソケットは安価で性能の良いコーケン製4405M-36を購入。面接触です。

写真右:開けてみると、こんな風に。

常盤やハイトゲージなどありません。何度も測り直して、図面を起こしました。

常盤やハイトゲージなどありません。何度も測り直して、図面を起こしました。逃げは、M24のばか穴をφ25で計画。 SS400フリープレート(A:135*116*12、B:210*110*25を2枚)

3、けがき

自分のフライス盤は、DROを装着しています。でも、罫書をしておいて、目安にしました。

不慣れな素人なので、そうしました。 で、正確な測定と正確なけがきが無いと、精度は期待できません。

今回は、背面プレートに5本のねじを切るにも拘わらず、常盤なしで難しく感じていました。

先ずは、底部の3本のねじの間隔が問題。

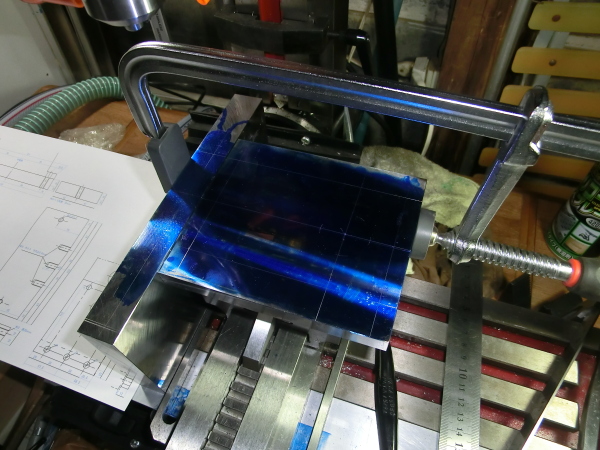

そこで、常盤やハイトゲージが無いので、等間隔を取る為にけがきコンパスを購入。 けがく時は安定感がないと駄目なので、2枚の鋼板をクランプで固定し、けがくことに。

写真左:重ね合わせる背面板と後ろ側の底板をクランプで固定し、通りを出して罫書ました。

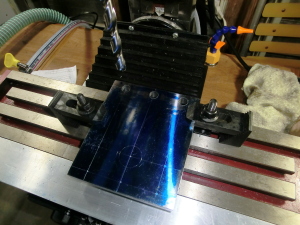

写真右:背面板にφ25をあける為に、セットします。

クランプ用のボルトは、被切削材の近くにセットします。

4、穴あけ

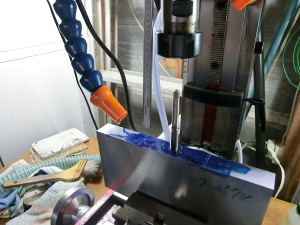

秘密兵器登場、ボーリングヘッドと云います。 動画サイトでも紹介されていました。 これで、穴を25mmまで拡大します。

秘密兵器登場、ボーリングヘッドと云います。 動画サイトでも紹介されていました。 これで、穴を25mmまで拡大します。チップは超鋼で、付属の9本のバイト(シャンクφ12)は全て長さが違います。 短い順に1〜9と番号をつけた場合

1〜3が 最小穴径約8mm

4〜6が 最小穴径約11mm

7〜9が 最小穴径約14mm

今までこれだけ大きい穴を自力で開けた事が有りません。 最初の難関です。

2013.06.12〜 先ず、最下端の3本の穴を開け、次に、φ25mmのばか穴をあけました。

それから、フライス盤などの様にセンタードリルを確りと固定できる場合は、ポンチは不要です。 途中から知りました(笑)

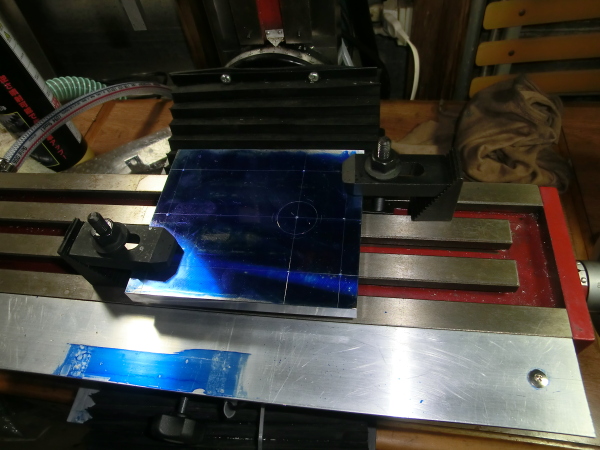

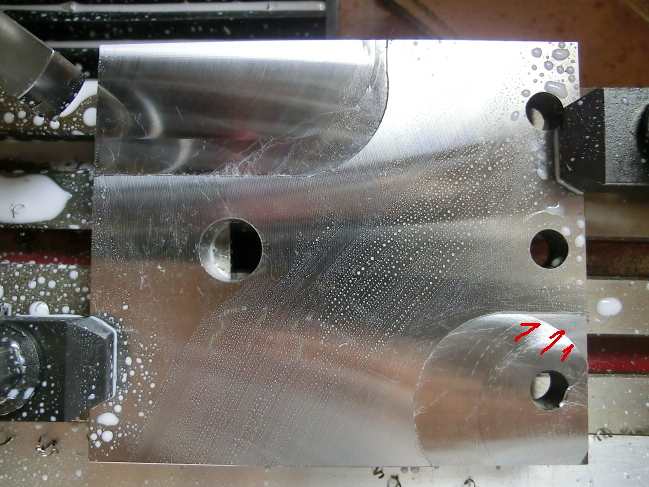

写真左:先ず、部材を水平にセット。 方法は、センタードリルの腹を使いました。 センタードリルの腹を左端に充てて、固定ねじを軽く締めた後、センタードリルを右端にスライドさせ、Y軸方向のずれを無くしてところで、部材を固定するねじを緊結

今度は、ゼロ合わせです。 方法は、センタードリルの腹を部材に軽く当てがって、DROを0セット。これだけでは不安だったので、 ドリル刃を穴に挿入して、最終確認を何度もした。

セットに1時間も掛かった(^^ゞ

写真中:穴(φ11)は、一気に開けずに別けて開けました。 8mm位だったか、穴を開けて、一度、穴のピッチを確認。 ところが、どういうわけか、3つの穴の内、左側だけが、下方にずれてしまい(^^ゞ

急遽、エンドミル(φ10mm)で修正し、3本の穴を相対的に合わせました。

結果として、相対的に、最下端より、0.4mm下方にずれました。 ま〜、相対的にずれ多分に問題なし。 φ25mmとの穴の間隔が丁度取れればよいわけですから。

でも、エンドミルは凄い、多少穴の位置を偏芯させても穴をあけられますから!!

で、中心の穴と左右それぞれの穴の間隔は、それぞれ、38.1mmと設計より+0.1mm。十分な出来(^◇^)

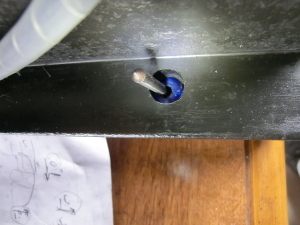

写真右:手持ちのドリルの最大径11mmまで、ストレートドリルで下穴をあけ、その後、エンドミルφ14mmで穴を拡大、そして、鳳のボーリングヘッド登場。

一気に削る道具ではないようなので、半径0.5mmづつ、拡大し、様子を見た。 上手くいったので、半径0.5mmずつ拡大して行きました。

XJ9512だと、鋼材の場合、直径30mm、アルミだと直径50mmまでは行けるそうです。 穴を拡大している様を見ていたら、ニヤニヤしてきました。

こいつあー凄い道具です(*^_^*) ↓ ↓

ボーリングヘッドで、φ15.1まで拡大したところで、なんとなく、際計測すると、、、なんと、穴の位置がずれている!!Oh My Got(泣

いつものように型紙を起こせばよかった。 今回は何度も測ったから、大丈夫だと思っていました。やはり素人は集中して出来ないから、失敗が付き物ですね(苦笑)

後ろ側底板に穴あけ

背面板が出来たら、フライス盤に背面板と底板を仮組をして、穴の位置を確認します。自分は、特別なポンチも無かったので、目視で良し悪しを決めました。

後は、DROにより、穴あけ位置に合わせて穴あけをします。

写真左:底板の3本の目ねじの穴は、センタードリルで下穴を開けたら、8.6mmのストレートドリルで何度か上下動し、かすを抜きながら、25mm掘り下げました。

写真左:底板の3本の目ねじの穴は、センタードリルで下穴を開けたら、8.6mmのストレートドリルで何度か上下動し、かすを抜きながら、25mm掘り下げました。写真中:タップ立ては、コレットチャックに咥えて、軽く押しこみながら、1回転ほど押し込んで、タップが立つようにしました。

写真右:そっと、コレットチャックを外したら、タップが直立しました。

写真左:タップは、右に1/4回転ねじ込んだら戻す。これのくり返しです。 ねじ込んでいくと、硬くなってきたら、カスが溜まっているので、中から滓を除きます。

写真左:タップは、右に1/4回転ねじ込んだら戻す。これのくり返しです。 ねじ込んでいくと、硬くなってきたら、カスが溜まっているので、中から滓を除きます。

写真中:最後は、スパイラルタップで止まりねじの最深部のねじを切ります。 モノ太郎さんから買ったタップですが、切れは良し

写真右:為にしに、ボルトをねじ込んで確認しました。 上手くいった、良し(^◇^)

作業を進めていたら、なんと、XJ9512の持病である歯車の欠けが起きてしまった。

仕方がなく、Hi側で出来るところまで進めることに(^^ゞ ↓ ↓

2012.06.21〜 5、仮組み・修正

ア、後ろ側底板の雌ねじの穴

特殊なポンチも無かったので、背面板のセンターのねじにボルトを差し込んで、ずれを確認し、ずれた場合は、背面板をエンドミルで調整することに。

後ろ側底板の左右2つの雌ねじの穴は、向かって、左側の穴が、左に1.5mmずれ。

イ、手前側底板の雌ねじの穴

写真左:手前側の底板の左右2つの雌ねじの穴は、向かって右側だけM10の目ねじを切り、向かって左側だけは、φ5mmの穴を開けておく。

写真右:手前側の底板の仮組です。 向かって右側だけボルトをねじ込んでおいて、向かって左側は、φ5mmのドリルを突っ込んでずれを確認した。

なんと、右に1.5mm手前側に3.5mmずれていた。(^^ゞ

エンドミルφ8mmのエンドミルでセンターを修正することに ↓ ↓

写真左:手前側の底板の左側の目ねじの穴は、ずれが大きかった為に、カバーでいない事になってしまった。 ま〜、見えないか良しとしましょう(苦笑)

写真右:今度は、背面板と後ろ側の底板(4mmの穴加工開け済み)をもう一度仮に組みます。念には念を入れてと、やっぱずれていた。 4mmエンドミルを差し込んでずれを確認しました。

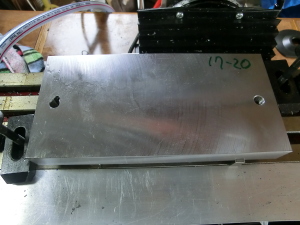

6、作業を終えて

ねじを中心から外側に向けて対角線に全てねじ込んで、完成です。

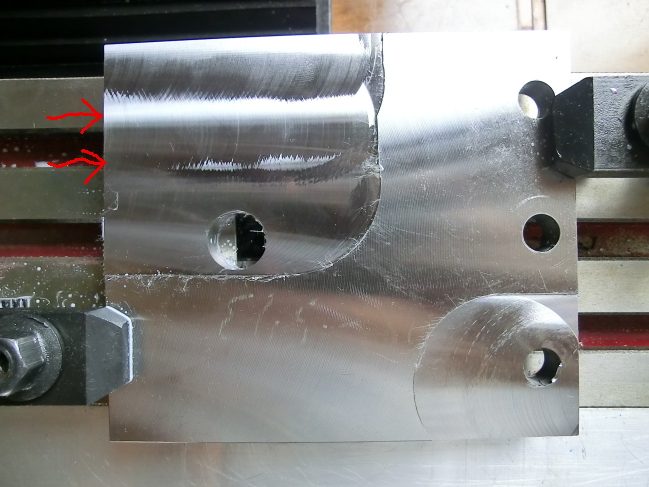

DRO、ノギス、エンドミルの組み合わせは凄いと思った。

センタードリルで穴を開けて、ノギスで確認する。 もし穴の位置がずれたら、DROで、正しい位置に位置を的確に修正し、 エンドミルで穴をあける、その後、目標とする径のドリルで穴あけをすれば、正しい位置に穴をあける事が出来ます。

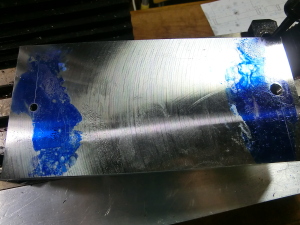

板の右下は補強前。 切削途中で、さっさく方向を替えたりすると段差が発生したり、アヤメが起きました。。

でも、左上側を見て下さい、一定に切削されています。

カットとカットのつなぎ目も段差がなく綺麗です。切削深0.67mm