2013.4.15 走行距離 57,000km フライス盤 改善

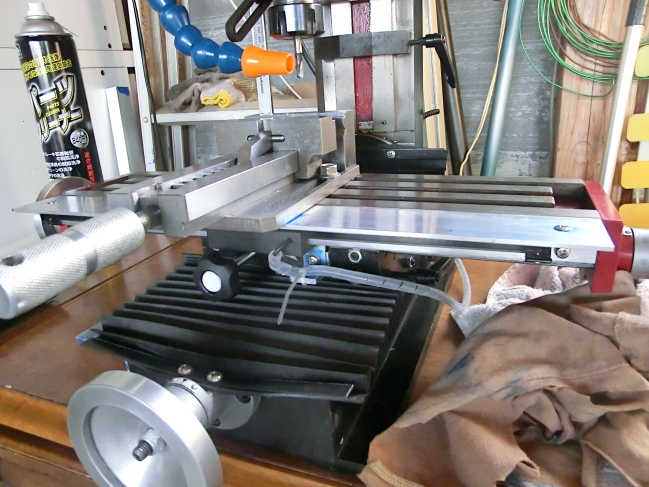

フライス盤のCNC化を目指して、次のステップは、改善です。 表題部にある通り4月当初、改善を開始し、その後、状況みてきました。

その結果、十分使えると判断したので、2013.7月頃から本設することに。 以下参照。

構 成

1、2013.4.13 スケール購入

2、2013.4.下旬 スケール装着、デジタコ

3、初仕事 & ちょっと寄り道、エンドミルの取り付け具

4、2013.6.29〜デジタルノギス装着方法改善

5、2013.7.5〜切り子対策・電源ボックスの位置変更

6、2013.7.6 作業を終えて

1、スケール購入

XJ9512は、バーニヤと、ハンドルの付け根にもダイヤルのメモリが有るのですが、判りずらい(苦笑)

デジタルスケールも色々あるようですが、自分は、Z軸にデジタルノギス、X/Y軸には、DRO デジタルスケールを装着することにしました。

では、どうしてかというと、見くそうなX軸、Y軸にDROを装着し、なんとか見えそうなZ軸はデジタルノギスで良しとしました。

2013.4.17日、デジタルノギスとDRO デジタルスケール(計測長150mm、300mm)が着ました。

2013.4.17日、デジタルノギスとDRO デジタルスケール(計測長150mm、300mm)が着ました。2、スケール装着・デジタコ 2013.4.下旬

フライス盤の技術書をよると、本物でも、切削方向以外は、クランプをして切削するのだそうです。

X 軸

最初、クランプのねじ穴を利用して、このように装着しましたが、 クランプ出来るようにフライス盤に向かって左側に装着しました。 ↓ ↓

計測長150mmを選択。

切り子よけも付けてこんな感じです。

Y 軸

Y軸も最初、悩んだ。 最初、コラムとテーブルの間に付けようと思ったが、奥行きが足らずに×、結局、前側に付けました。

↓ ↓

クランプは、切り子よけのL字アングルを設けたので、首下長80mmのボルトに交換し、ボルト交換に伴って、摘みも下のやつに交換した。

クランプは、切り子よけのL字アングルを設けたので、首下長80mmのボルトに交換し、ボルト交換に伴って、摘みも下のやつに交換した。フライス盤は、エンドミルの径と、切削物によって、回転数を替えます。自分のは、タコメーターが無いので、写真のデジタコを買いました。

写真左:これも、チャイナ。安くいのは良いのですが、Made In Japanを最近目にしなくなったのは、ちと寂しいですね〜。

写真右:計測中です。 赤外線を使っているようです。計測の度に若干のブレが有りますが、フライス盤に使う分には、こんな物でもOKのはずです。

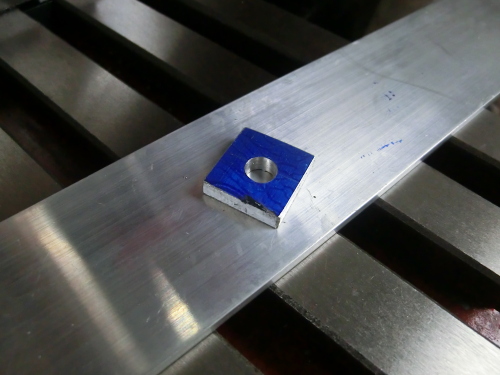

3、初仕事 & ちょっと寄り道、エンドミルの取り付け具

2013.4.20 この日は、昨日付けたデジタルスケールを装着したので、フライス盤の初仕事をやってみた。

2013.4.20 この日は、昨日付けたデジタルスケールを装着したので、フライス盤の初仕事をやってみた。スペーサーです。小さな物ですが、自分としては、感激でした。

だって、これからは、自分で製作できるのです!! 今後、CNC化したら、円径の物もOKです。 ワクワクしてきた(笑)

ここで、ちょっと寄り道、エンドミルの取り付け具

写真左:コレットチャックと呼ぶそうです。 実は、良く見ると、コレットを抑える部分が偏芯しているように見えます。

入れ方には癖が有るというか、斜の緩い方にコレットを倒し混みながら滑り込ませる。 その後、コレットを直立させるのです。

こうすると、コレットがチャックに切ってある溝に入りこむという仕組みです。

写真中:きっちりと入ると、チャックとコレットが面一。

本では、コレットチャックをある程度ねじ込んで、エンドミルを入れて、更にコレットチャックを締めこみます。

写真右:購入したフライス盤には、ドリルチャックも付属で便利ですが、チャックの付け替えが面倒なんですね〜。

そこで、精密コレクトチャックER25というのを買いました。

内訳

1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16(mm)

1,2mmの許容:−0.5mm → 0.5〜1,1.5〜2

3mm以降の許容:−1mm → 2〜3,3〜4,4〜5,5〜6,6〜7,7〜8,8〜9,9〜10,10〜11,11〜12,12〜13、13〜14, 14〜15,15〜16(mm)のエンドミル、ドリルに対応

また、コレット外径25mmなので、頭が小さくなって刃先が見易くなった!!

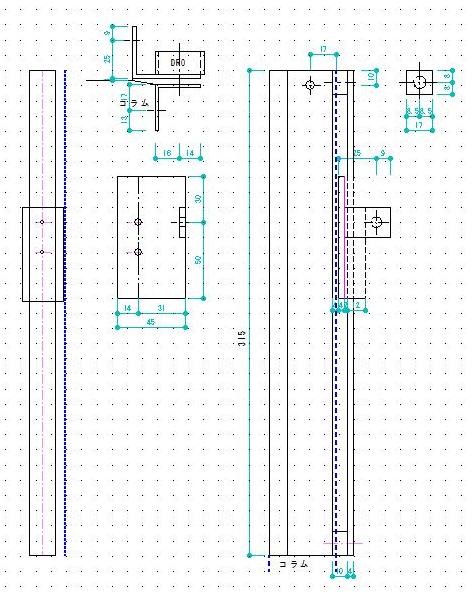

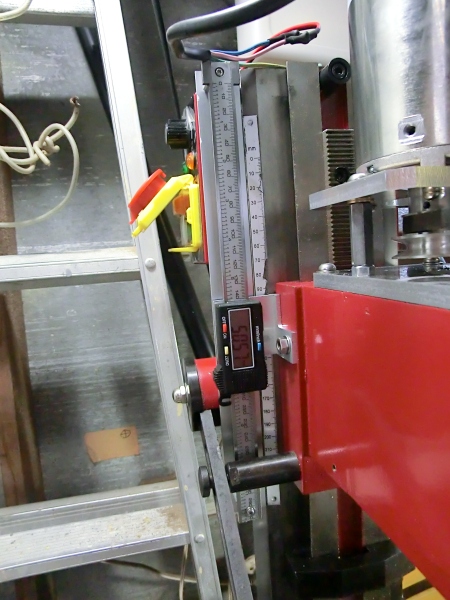

4、デジタルノギス装着方法改善 2013.6.29〜

Z軸は、高価なDROに代えて、デジタルノギスをやっつけ仕事でしたが、以下のように改善しました。

Z軸は、高価なDROに代えて、デジタルノギスをやっつけ仕事でしたが、以下のように改善しました。ちなみに、デジタルの表示部は、ノギスの裏側にあるシールを剥がすと現れるねじで固体されています。

このノギス、はっきりいって、良い品では無い、だって、反っていましたから(苦笑)

長所は、スイッチオンすることなく、スライドさせると起動するので、便利です。

改造の図面です。目安程度にして下さい。

5、切り子対策・電源ボックスの位置変更 2013.7.5〜

当初、電源ボックスから出ている線がウザくて、、、

それと、とりあえず、切り子は、以前は、集塵ホースをタイラップで仮固定し、 リョービの集塵機VC-23に吸い込ませていました。 この方法は効果が有ったので、今回、電源ボックスの移設とホース等を本設することにした。

それと、DRO表示器の取り付け位置変更により、DROの視界を妨げる電源ボックスとDROのモニターを位置も併せて位置を変更しました。

写真左:最初、組み立てた部品です。ブッシング〜TS継ぎ手〜洗濯機用の排水ホース(内径30mm)のジョイントとしたのですが大きく重すぎ!!

で、クーラントホース(1/2)〜管用継ぎ手のTS継ぎ手(外径29mm)〜洗濯機用の排水ホース(内径30mm)に変更。

これで、軽くて、ジョイント部が小さくなりました。 (*^_^*)

写真中:TS継ぎ手とぴったりとあったのが写真の洗濯機用の排水ホース(内径30mm)。

写真右:イグス社のEZチェーン Z16型(内のり巾48)といいます。本来は電線の配線に使う用ですが、ホースの配管に転用します。

電源ボックスは、フリーストップヒンジを付けて、任意の位置に止められます。 最初、動作が重かったけど、オイルを付けたら軽くなった。

写真左:電源ボックスを移設したので、デジタルノギスをコラムに近付けられた。 これで、上下動する際、安定感が増した。

写真中:電源ボックスに可動ヒンジを付けて、任意の位置に固定できるようにした。 DROの表示器は、電源ボックスに付けて、見易い位置スイングします。

集塵ホースと切削油給油管はEZチェーンでブラつかいないようにしました。

写真右は、集塵ホースによりアルミの切り子を吸い込んでいる状態です。これで、飛散する量を結構減らせました。

6、作業を終えて 2013.7.6

さらなるバイクライフ充実の為に買ったチャイナフライス、いざ、手にしてみると、使い勝手が悪くて、色々と弄ってしまう毎日でした。

今回の作業を通じて、旋盤が欲しくなってきた。 夫婦と同じような関係だそうです。