2013.11.19 走行距離 62,800km フライス盤 スピンドルモーター換装 完成偏

2013.3月にXJ9512を購入、その後、DRO取付、コラム強化、デジタル回転計取付、そして、 ACサーボモータ(スピンドルモーター)の試運転を11月初めに成功した。

さて、次のステップは、モーターからの伝導機構です。これをどうしたらよいのか迷いました。 後手後手です(笑)

理由は、ACサーボモーターの軸は、14mm、キー溝なし、従前の軸は、φ12mmのキー溝付きです。

キー溝なしの場合、摩擦式締結方式の歯車やプーリーとなるが、歯車は、径が大きい過ぎて× 。

プーリーは椿本製なら比較的径の小径が有ったが、収める為に、ロー・ハイの機構を諦めています。(;一_一)

適合するプーリーを見つけてからも、種類が少ないプーリー(摩擦式締結具)なので、多方面に購入先を詮索しました。

そんな中、椿本チェーンのTさんが技術的な相談や、購入先(鹿島営業所)を紹介してくれました。

鹿島営業所では、Mさんと巡り合いまいた。 この人も親切な人でした。 自分の間違った型番の見方も指摘して頂き、 お陰さまで、プーリーが見つかりました。

以上、前書きをしましたところで、楽しい製作の話に移りましょうか。 ↓ (*^_^*)

構 成

1、伝導機構の見直し

2、キャビネット関係

3、モーター用台座

4、実装での稼働

5、作業を終えて

1、伝導機構の見直し

歯数の決定方法

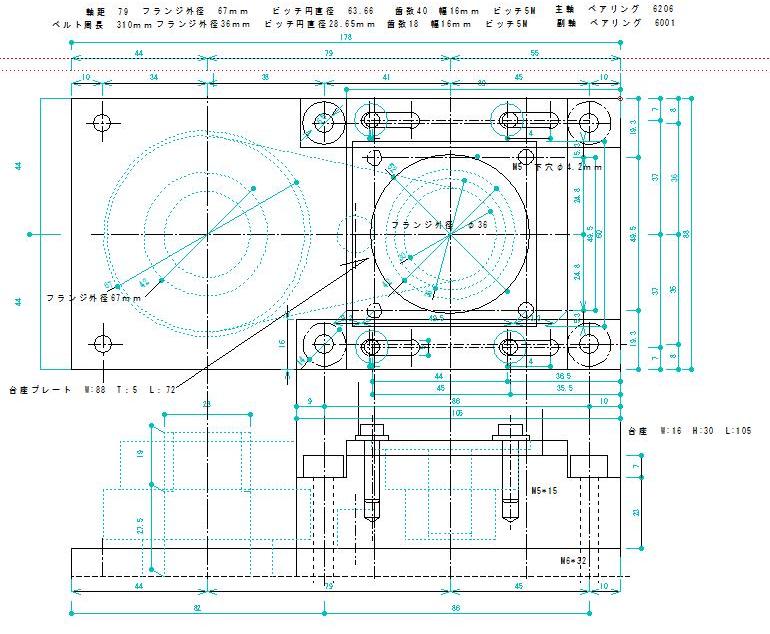

改造前の減速比(2)と、プーリーの径はなるべく従前の径に近いようにしました。

実際は、摩擦式締結具の場合、スリーブがプーリーと軸の間に入るので、必然的に大径となってしまい、従前の歯車と同じ径を望めませんでした。

椿本チェインでは、 オンラインサービスで確認できる。

ドライブだけでは駄目です。ドリブン側も必要です。

XJ9512のドリブン側のキー溝は、幅が5mm!じぇじぇ! ← 2013年のはやり言葉

これはなんと日本の規格外でした。 その結果、ドリブン側も摩擦式締結具に(^^ゞ

で、色々と調べたら、ドリブン側も椿本チェーンのロックプーリーSタイプが合う事が判りました。

写真左:ドライブ側:ロック付きプーリーCタイプ 歯数 18 ピッチ円直径:28.65mm

写真中:ドリブン側:ロックプーリーSタイプ 歯数 40 ピッチ円直径:63.66mm。 改良前の減速比が2ですから、ほぼ同じかと。

XJ9512の場合、ドリブン側軸の抑えをナットを締めこむので、このナットでプーリーのスリーブを占めこむことも兼用できるので、結果、オーライ。(*^_^*)

それと、引きねじ着脱の際、回り止めが必要ですが、手持ちの、プーリーホルダーで固定しています。なので、ロック機構無の為、 モーターマウントも比較的簡単な構造で済んだ。

写真右:PXベルトと呼ばれており、形番はBG310P5Mです。

310がベルト周長、P5Mがベルトピッチを示し、プーリーのピッチと合わせます。なお、ベルト周長は、カタログ等に公式が示されております。

テンションの張り幅も同様です。 PXベルトは、強度面で、今回の使用の場合、×とメーカー側の資料から判断できます。 様子を見て、上級クラスに変える予定。

選定方法について、メーカー回答 ↓

・プーリのタイプは同一歯形ででしたらベルトにマッチしますので問題ございません。

ご検討中の駆動側にCタイプのプーリ、ドリブン側にSタイプまたはPXプーリでも問題ございません。

型番の件はP5Mと表記がありましたらプーリはPT○○P5のプーリとマッチングします。

2、キャビネット関係

配電盤

本稼働の場合、切削油に引火する可能性がありますので、キャビネット(日東工業 B16-66C ) に収めます。

キャビネットは大きさは、転がっていたベニヤ合板の上に部品を配置して決定。 多少の大き目を選んで正解でした。

配線を綺麗にするには線長が重要ですよね。それには、仮配線をしながら進めますが、こういった時には、 ガムテで止めながら導線の長さを調整して行きます。

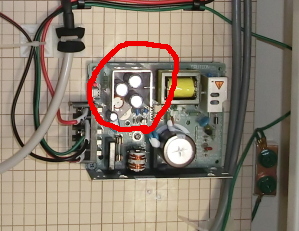

ディレーティング

電源に使われているコンデンサーは熱に弱いそうです。

なので、その設置には、三端子トランジスターから出る熱の影響を考慮して設置方向が決まるそうです。

cosel(電源の形番 P30E24-X)の取説によると、ディレーティングと云って、取付方法が示されています。 一度は、取付を済ませましたが、大慌てで取付方向を替えました(^^ゞ

配線が済んでから、またもや火入

何故ってかというと、試運転で済ませた配線ですが、配電盤に制御用スイッチなどを収める為に配線を半分ばらしたからです。

不慣れなので、緊張の一瞬です。エイッとサーキットプロテクターをON

なんとエラーが、、、慌てて、エラーコードで確認。どうも、起動する手順が間違っていたようです。

もう一度、気を取り直して、手順どおりに行きます。

非常停止 EMG・サーボ ONがスイッチONになると準備完了(RD)がONになり、非常用停止スイッチのランプが点灯する。

回った〜、ほーっと、一安心。2013.12.7 この日 、やっとボックスが完成、アンプには、フリーストップヒンジを付けて、任意の位置に半固定できるようにした。 こうすれば、アンプの表示位置も見れて且つ、アンプの操作くらいなら、固定できます。

2013.12. 5 制御ボックス製作も山場

仕事を終えて、夕飯を頂いて、晩酌が回って来たころに、今夜もガレージに直行。

今夜は、制御ボックスの製作も山場を迎えました。

何時も嫌になるのが、現物合わせなので、採寸がむずい、結果、若干の狂いが(;一_一)

そんなこんなで、ここまで出来てきた。

アルミの箱は、某オク製、オーダーなのでジャストのサイズ、でも激安でしたが、

良い事ばかりじゃ〜ない。手造りなので、仕上げは×× 。

しかし、全体としては、良い雰囲気になって来た。デジタル回転計、DRO、制御スイッチをジャストの箱に納めると、遠目に見りゃ〜、こんな感じです。

デジタルが赤色に発行した時を想像しただけで興奮ものです(笑)

出品者様のブログ

3、モーター用台座

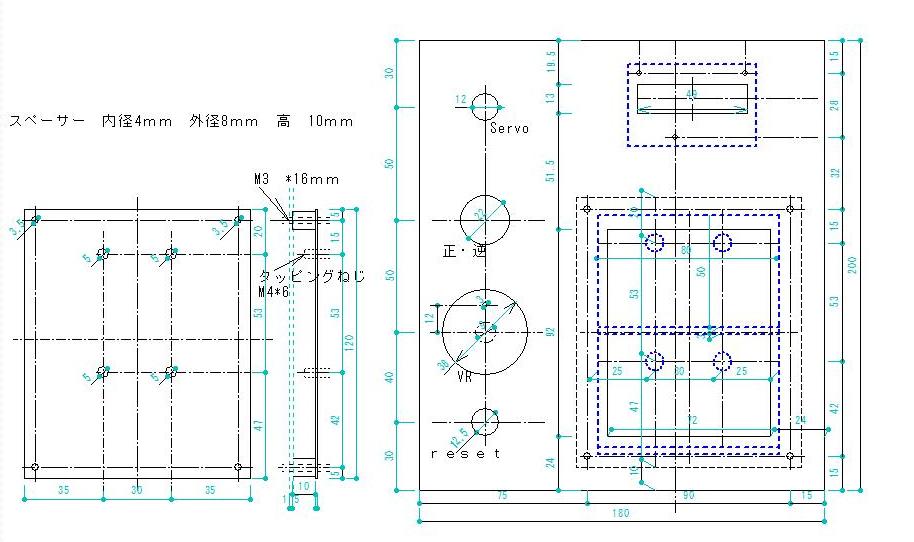

JWCADで収まりを確認してから、製作に入りました。図面は、目安程度にして下さい。

ベルトの適正な張力は、メーカーカタログだと約10kgでしたので、人力で行けると思い、特に仕掛けはありません。

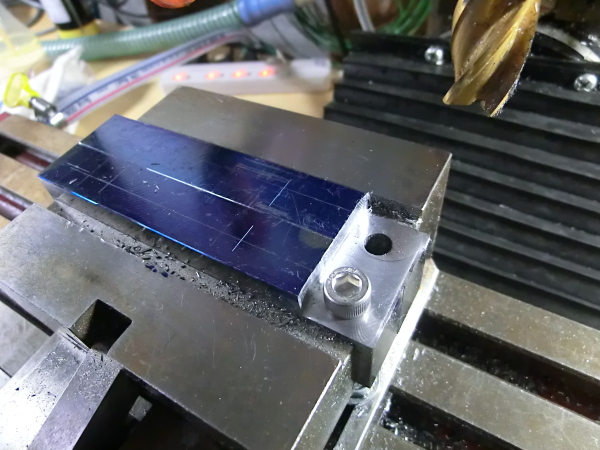

台座の足の部分は、モノ太郎さんで購入。 フリーサイズなので、加工は、穴開けと、マウント用ねじφ6mmのあごの部分だけで済んだ。

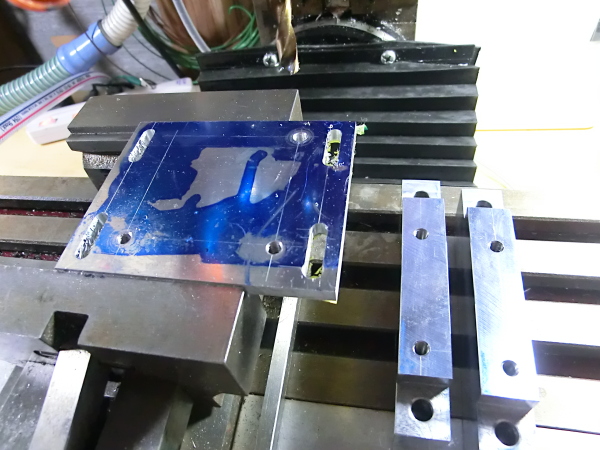

写真は、台座の製作過程の一コマです。 コラム強化の甲斐有って、SS400なら、切削深2.5mmまでOKになった。

でも、将来、このフライス盤は、卓上ボール盤かも(笑)

台座のプレートは、A2017と呼ばれるジュラルミンです。 ねじ切り加工が出来ます。

やや、難 関

難関を迎えたこの日は、11月も終わり、明日からは師走です。一年、はや!

ACサーボモーターマウントには、ネジの座面よりモーターのハウジングが出ているので、φ52mmの大穴を開けなければならない。

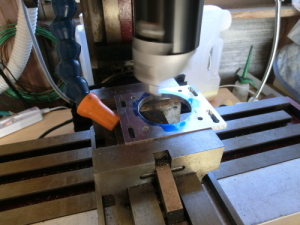

写真左:昨晩はどうしようかと迷った末、以前、安物の某オク製である写真のホールソーを購入したのを思い出して、 今日は出番とばかりに引っ張り出した。

写真中: ホールソーは確か3野口ぐらいだったような。φ50mmの穴をあけられたら、もうすでに儲けもんですよ、、意気込んで〜。 ちょっとずつ、ぷすりぷすりと、、、いったね〜。

写真右: 最後の仕上げは、写真のボーリングヘッド。こいつは、穴を拡大する時に使います。大径の穴あけの場合、ホールソーとセットが早く仕事が出来ます。

しかし、中華モーターは非力だな〜((+_+))。

きりこみ量は、0.0○mmです、切削深を握る右手が痛くなりました〜(^_^;)。 これで、最後の難関を無事に通過!!

最後のバカ穴をあけられたら、もー嬉しくて 嬉しくて、早速、組み立てです。↓

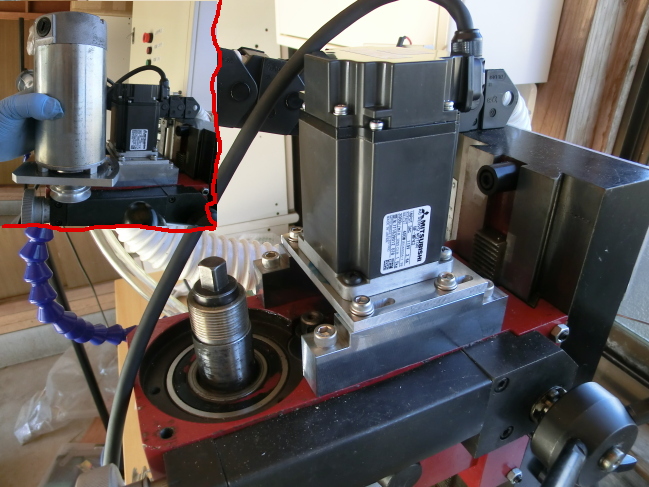

見てもらえば判るけど、小さいサーボモーターでも、収まりがギリ、マウント用のネジが、、もう、ピッたしです。ヘックスボルトじゃないと駄目。スパナが入らん。

とうとうここまで来たね〜。う〜む、良い感じ(*^_^*)

しかし、中華モーターと比べたら判りますが、ACサーボモーターは小さいですね〜。 あと、実際はどうだろうか、、、。

4、実装での稼働

2013.12.07(土曜)この日は、昨晩に届いた駆動側のタイミングプーリーの装着や、電線の敷設も終わって、やっと、実装での試運転をやった。

ところが、、、、DROとサーボモータが誤作動を起こした。

流れはこうでした ↓

単相3線式AC200VのCPスイッチON、CPスイッチON、サーボON、と、いきなり、DROが誤作動、次にモーターを起動後停止させたが超低回転運動

焦ったね〜、ここに至っても、技術書のノイズ対策や先達者の方々、三菱さんに聞いたりとなった。

色々とやってみました。

1、AC200Vの動力線とモーターからの検出器ケーブルを離すと少しは増しにでも、症状は変わらず。

2、超低回転で回るということから、回転数制御の線を他の線から離すが、、×

3、検出器ケーブルのサーボアンプ直近に、データラインフィルターを付けると、ラジオからのノイズが気持ち減るも、×

4、配電盤とラジオを離 → ×

5、ふと目に留まったのが、ACDCコンバータのDC24の線。これが、部分的に中継端子台ケーブルを横断していた。

制御線とクロスしているので、布線でも無いし、DC24Vと低圧なので、 問題ないだろうと思ってのだが、試しにと、中継端子台ケーブルからDC24Vの線を離してみた。

と、超低回転も止まったり、また超回転をしたりと微妙。 少しは効果が有ったので、動力側と制御側に分離した。

* 計装豆知識というのを見ました。 配線とノイズについて説明がありす。

で、煮詰まっていたら、三菱さんから超低回転について対処方法を教えて頂いた。↓

→オフセット値の問題ではないかと思われますので、まず、技術書 頁6 - 8に記載の「VC自動オフセット」を行ってみてください。この機能は技術 書 頁5 - 36に記載のPC37(VCO)の調整になります。

やってみたら、見事に収まった。 が、DROが誤作動を起こしている。また、ラジオからも雑音を出していた。

2013.12.11 入力側動力線をFR-BSF01に通さない場合どうなるか実験。

結果、結構ノイズに差がある事を体験。 そこで、動力線の入力側にラジオノイズフィルタ(三菱 FR-BIF)を挿入し、動力線の出力側に,FR-BSF01を挿入、 且つ、DROの線にフェライトコアも挿入することに

そして、この晩、偶然発見!!それは、技術書にあるけど、離すという事、偶然にもデジタルノギスでその距離が判明、 なんと1m離すと電磁波の影響が無くなりました。 離せと技術書にあります。精密機器は電磁波に弱い、フィルターや配線処理によってノイズを減らせても幾らかは出ます最後の手段は、離すということです。 でも、まさか、電磁波の影響範囲が1mとは!! 偶然発見した距離でした。 正に、目から鱗でした。

ラジオノイズフィルタの役割 対放射ノイズだが対象がラジオテレビ

巻き方にも注目して下さい。

http://www.hitachi-ies.co.jp/products/inv/option/zcl.htm

ラインフィルタの役割

入力側 動力線からサーボアンプへ伝わって入る対伝播ノイズ

http://www.hitachi-ies.co.jp/products/inv/option/nfl.htm

出力側 対放射ノイズ 対象が精密機器

http://www.hitachi-ies.co.jp/products/inv/option/acf.htm

2013.12.14

この日、ドリブン側のプーリーが来て、主・受動側のプーリーが揃いました。 張力は約10kg、山勘(笑)で、う〜んと力入れてベルトのたわみはこんなもんかと張ったら ラチェットドライバーでカチャカチャと締めこむ。

これで、メカ部分は完成で、13日に後付けのFR-BSF01と FR-BIF、 SFT-59SN ワンタッチフェライトクランプ(竹内工業)を 、実装での試運転が出来た。

ボックス内を赤枠内の動力側、青枠内を制御側に分けました。 これは、布線を避ける事により、 電磁誘導ノイズ、静電誘導ノイズを減らせると技術書頁12-83にあります。 配置は大事ですね。

尚、フィルターの追加は効果大でした!!(*^_^*)

下の動画は、実装での本稼働状況です。 ↓

2013.12.14(土曜)

デモは、50mmのフライスカッター

サーボモーターを回しておもわず、ほくそ笑みました(*^_^*)

5、作業を終えて

XJ9512を購入時に、CNC化を志しましたが、基本性能の低さが判って来たので、CNC化は、ここで終了。

今後は、ドライブ側の歯数の見直しをたいですね。 余談ですが、電気音痴の自分としては、よくぞ乗り越えたと誉めてやりたいです。

2014.1.26 追記

ACサーボモータをHF-MP43からに換装直後は、鋼製ギヤ(108と122)に交換し、復活したチャイナモーターもなかなかやると思いもしましたが、 その後、以下のとおり調整しました。

・ACサーボモーターをHF-MP43 → HF-KP43

・パラメータPA09を初期値7.0 →6

・パラメータPA01を0002 → 0302 こうすると、技術書 頁6-3 によると最大トルク300%から350%上昇

・ドライブ側プーリー の山数 18 → 24

調整後は、切削中に、ガツンと行っても、アラームが発生しずらくなり、結構使いやすくなりました。

換装は成功した感が出てきました。

2014.2.4 追記

最近のXJです。 厚さ30mmのアルミ無垢材からモーターマウントを削り出しました。

これで、巻き込みも無くなりました。

合成写真右側: 摩擦式締結具プーリーの締め付けに締結ボルトを使いました。当初、主軸固定ボルトにより、摩擦式締結具プーリーの締め付けも兼ねていましたが、 緊結度合いが合わなかったので、締結ボルトにより緊結しました。