2014. 4.25 走行距離 64,000km ダイスホルダー

構 成

1、構 想

2、製作

3、作業を終えて

・ビビり

・ビビり対策

1、構想

2案考えました。1つは、ベアリングによる軸受を持つタイプ、もう一つは、単にφ12mmの丸棒をダイスホルダー本体に差し込んだだけとした。

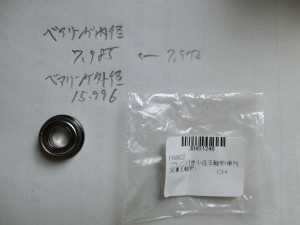

ベアリングは、NSK(日本精工)フランジ付き小径玉軸受(単列深溝玉軸受) にしました。 アキシル方向にも荷重をかけられるとの説明があったから選びました。

2、製作

プラン1 ベアリングによる軸受

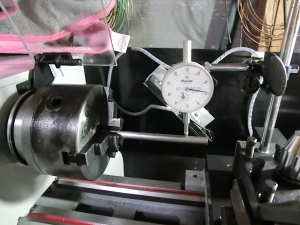

写真左:φ9mmSS400の磨きだし丸棒を目標値7.99mmにします。切削する前に、ダイヤルゲージで一番ブレが少ないところでチャッキングしました。

旋盤で8.00mmまで削り、その後、ペパーで研磨する計画。

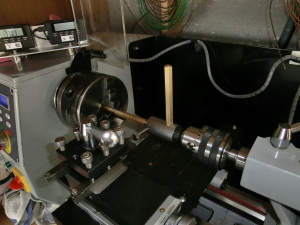

写真右:φ8の軸は3本目で、満足の出来となりました。

長い方が、7.98〜7.99の仕上がり軽です。

写真左:軸にはベアリングをセットし、片側にカラーをセットしダイスを押し込めるようにしました。これがプラン1です。

写真右:ダイスホルダーには六角棒を加工してグリップとすることにした。

六角棒は、突っ切りバイトで切れます。

グリップをねじ込んだところです。いい感じ(^−^)

次は、内側の穴あけです。ベアリングとのはめあいが、超むずかった(;一_一)

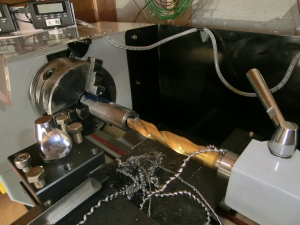

写真左:センタードリルで位置決めをした後、φ8mmで貫通させ、だんだんと大きなドリルにしました。最後は、手持ちでは一番大きなφ18mmで、深さ50mmまで掘り下げました。

写真中:中繰りバイトで穴を拡大しました。ベアリング径φ16mmは残念ながら、ぴたりとは行きませんでした。接着剤でセーフ(笑)

写真右:突っ切るときには、片パスでけがきます。

写真左:内側です。 最後の1/100mmのオーダーのときは、ペーパーで追い込みました。

写真中:ダイスホルダーの取っ手は、シーンによっては2本あった方がいいです。

2本目の取っ手のねじ切りには、できたばかりの自作ダイスホルダー大活躍です(^−^)

写真右:完成です。 とっての穴あけは、一気に貫通させた方が、いい感じです。後から開けましたが、垂直が出ませんでした。

プラン2 すべり軸受け

10mmのねじに対応できるようにダイスホルダーの軸はφ12とした

ダイスホルダーの径がφ12mmと大きいので、ベアリングなしでも大丈夫です。まー、ベアリングなしのφ8mmの軸で試した事はありませんが。

それと、カラーは省きました。製作中にわかったのですが、カラーで押さえなくても、ダイスホルダー内に段差をつければ、それで済みます。あほでした〜。

肝心の軸とダイスホルダー本体のはめあいですが、最後頃の数回は、0.025mmの送りで様子を見ながら削りましたので、上手く収まりました。

3、作業を終えて

びびり

本格的に稼働し始めて、気がついたのが、ビビりです。 ネットで調べると、原因は、刃物とと被切削剤の擦れるときに発生する振動。

で、実際は、写真のように縞模様が出たのです。

最初は、またかよ〜、旋盤市場では、調整後出荷するとあったので、安心していたのですが、、、、 対策は ↓

要は、振動が発生しないようにすればよい、つまり、バイトホルダーからの刃先を極力刃物台から出さない。

ジブ調整をする

切削速度を下げる

切れ味のよう刃物を使う

自分は、こういった方法で縞模様が出なくなりました。でも、限界があるようでして、切削速度を100m/分以上にすると、またまた、縞模様が出ました。 もう、こうなると、マシンそのもののが、限界なのでしょうね。